0前言

污水處理廠設(shè)計規(guī)模為20×104m3/d,占地 面 積 約16.14hm2。該 工 程 始 建 于2013年,采用“AAO+二 沉 池+混 合 反 應(yīng) 沉 淀 池+V型 濾池”工藝,原設(shè)計出 水 水 質(zhì) 執(zhí) 行《城鎮(zhèn)污水處理廠污染物排放 標(biāo) 準(zhǔn)》(GB18918—2002)中 的 一 級A標(biāo)準(zhǔn)。根據(jù)當(dāng)?shù)厮廴痉乐晤I(lǐng)導(dǎo)小組文件,要 求在2020年年底前,城鎮(zhèn)污水處理設(shè)施外排污水的化學(xué)需氧 量、氨 氮、總 磷 三 項 指 標(biāo) 滿 足《地 表 水 環(huán)境質(zhì)量標(biāo) 準(zhǔn)》(GB3838—2002)中 的V類 水 體 標(biāo)準(zhǔn),其余水 質(zhì) 指 標(biāo) 仍 執(zhí) 行 國 標(biāo) 一 級A標(biāo) 準(zhǔn)。因 出水標(biāo)準(zhǔn)提高,原設(shè)計無法滿足要求,為 此 對 污 水 廠進行提 標(biāo) 改 造。以該廠提標(biāo)改造工程設(shè)計為例,從工藝設(shè)計、新舊工 程 結(jié) 合、改 造 后 的 運 行 效 果 等幾個角度出發(fā)進行探討。

1改造前工程概況

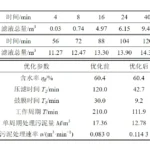

1.1實際處理水量及進、出水水質(zhì)該廠原設(shè)計總規(guī)模20×104m3/d,目前已滿負(fù)荷運行。為保證設(shè)計滿足新出水水質(zhì)標(biāo)準(zhǔn),對改造前實際進、出水水質(zhì)進行了分析,提標(biāo)前、后設(shè)計進出水。

1)該廠95%覆蓋率實際進水各項指標(biāo)均已超出原設(shè)計進水指標(biāo),即使是85%覆蓋率實際進水,其SS、NH3-N、TN、TP指標(biāo)也不同程度超出原設(shè)計進水。因此結(jié)合近年實際進水水質(zhì),確定了本次提標(biāo)改造工程的設(shè)計進水指標(biāo);

2)雖然實際進水指標(biāo)超出原設(shè)計進水指標(biāo),但就95%覆蓋率實際出水指標(biāo)而言,原設(shè)計抗波動能力較強;對比提標(biāo) 前、后 出 水 指 標(biāo),NH3-N、TP兩 項 指 標(biāo) 需 重 點關(guān)注。

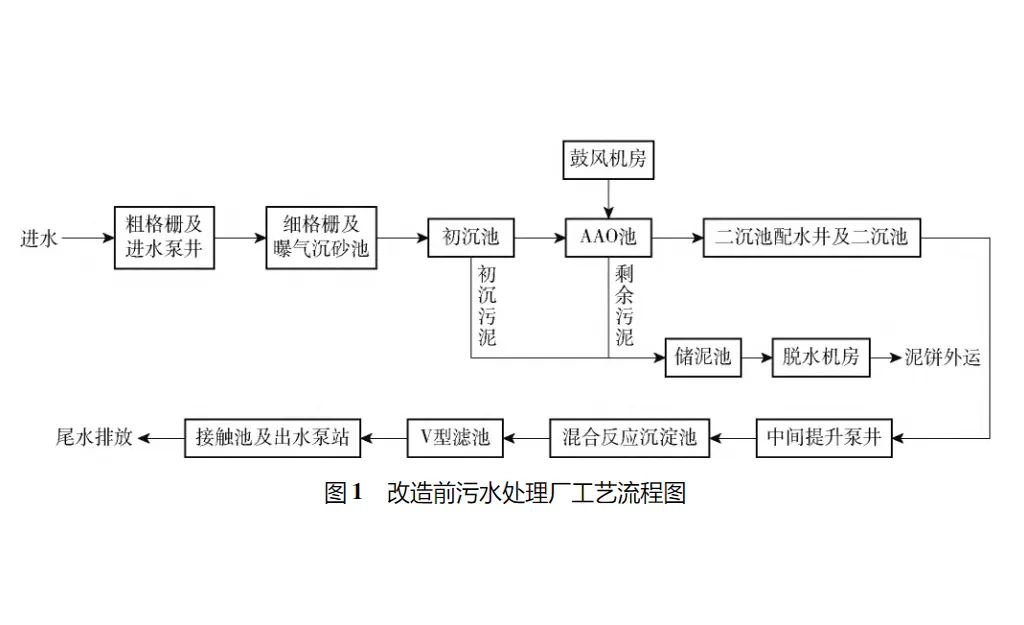

1.2改造前工藝流程改造前工藝流程如圖1所示。污水處理主體工藝為“預(yù)處理+AAO+混凝過濾”。AAO總水力停留時間19.6h,泥齡20d,污泥負(fù)荷0.077kgBOD/kgMLSS。混凝反應(yīng)池水力停留時間28min,斜板沉淀清水區(qū)上升流速1.8mm/s。V型濾池最大流量濾速6.4m/h,強制濾速6.8m/h。鼓風(fēng)機房配套滿足20×104m3/d規(guī)模,風(fēng)機形式為多級離心,單臺風(fēng)量195m3/min,共6臺。

2提標(biāo)改造方案分析本項目在可利用占地面積有限、實際進水水質(zhì)超出原設(shè) 計 進 水 水 質(zhì)、并盡可能減弱改造工程對污水處理廠正常運行造成的影響的情況下,主 要面臨出水水質(zhì)標(biāo)準(zhǔn)提高的問題,同 時 還 應(yīng) 核 算 因進、出水水質(zhì)的變化 對 曝 氣 系 統(tǒng)、污 泥 脫 水 系 統(tǒng) 帶來的影響。

1)經(jīng)對比實際進出水水質(zhì)與設(shè)計進出水水質(zhì),需重點關(guān)注的污染物指標(biāo)為氨氮含量。該廠改造前出水氨氮含量無法滿足新出水水質(zhì)標(biāo)準(zhǔn)。以 該 廠95%覆蓋率實際進水水質(zhì)、提標(biāo)改造后設(shè)計出水水質(zhì)核算現(xiàn)有生化池的情況,總池容及各區(qū)水力停留時間不滿足要求。基于此,為實現(xiàn)氨氮的達標(biāo)排放,可采用的措施主要有:

①擴建生物池,增加原有生物池有效池容;

②新建曝氣生物濾池,將部分氨氮的去除“后置”;

③在現(xiàn)有生物池池體內(nèi)投加填料,將 原AAO工藝改造為MBBR工藝。MBBR工藝中的填料具有較大比表面積,為微生物提供了良好的生長繁殖環(huán)境,生長在填料上的微生物泥齡長,不受水力停留時間的影響,有利于世代時間較長的硝化菌生長繁殖,增強系統(tǒng)的硝化能力,從而提高 氨 氮 的 去 除 率,故針對出水的氨氮達標(biāo)提高,可 采 用MBBR工 藝。此 外,前 兩 個 措施涉及新建 土 建 設(shè) 施,具 有 工 期 較 長、工 程 投 資 較高、水力高程相對復(fù)雜、占用未來可能的再次提標(biāo)用地等缺點,而將原AAO工藝改造為MBBR工藝施可實現(xiàn)不停水改造。綜上,MBBR工藝對污水處理廠正常運行帶來的影響最小,是反應(yīng)器升級改造的較優(yōu)選擇。另外,需要進一步提高生物系統(tǒng)反硝化脫氮能力,為TN穩(wěn)定達標(biāo)提供保障。結(jié)合工程實際,基于提高原二級處理系統(tǒng)脫氮除磷能力以及節(jié)約碳源的目的,在核算總水力停留時間的基礎(chǔ)上,通過對原有生化系統(tǒng)重新分區(qū),將其改造為五段式AO工藝,強化生物脫氮效果。

2)基于以上生化池的主體工藝改造思路,經(jīng)核算,原有曝氣系統(tǒng)和回流系統(tǒng)無法滿足要求,故需對原有曝氣系統(tǒng)、內(nèi)回流系統(tǒng)做相應(yīng)改造。

3)結(jié)合該廠95%覆蓋率實際出水TP指標(biāo)、原有工藝路線和工藝參數(shù),TP的達標(biāo)壓力不大,僅需在實際運行中合理控制加藥量即可,增加的單位成本基本可以忽略。

4)可知,實際進水SS、CODCr、TN、TP等指標(biāo)超出原設(shè)計進水指標(biāo),根據(jù)實際進水統(tǒng)計調(diào)整相應(yīng)的設(shè)計進水指標(biāo),重點核算生化系統(tǒng)設(shè)計參數(shù)。

5)改造前該廠污泥脫水系統(tǒng)已超負(fù)荷運行,結(jié)合本次新的出水標(biāo)準(zhǔn),經(jīng)核算,原有污泥脫水系統(tǒng)處理能力偏低,無法滿足要求,需對污泥脫水系統(tǒng)進行相應(yīng)改造。

3改擴建工程工藝設(shè)計

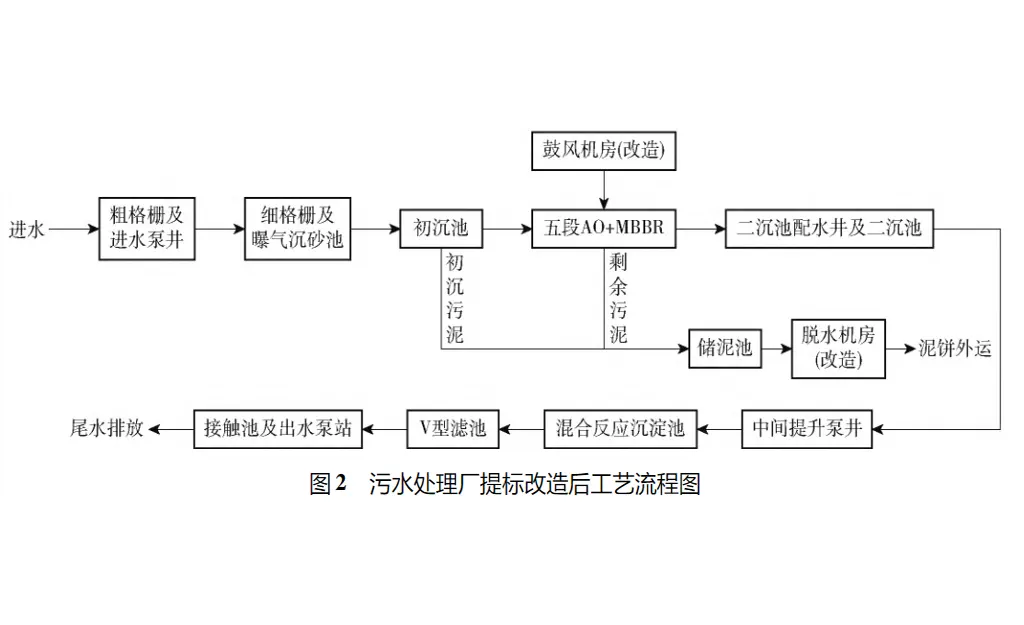

3.1改擴建工程工藝流程經(jīng)上述方案分析,改造后的工藝流程如圖2所示。

3.2主要改造建構(gòu)筑物工藝設(shè)計

3.2.1生物池本次改造保持原生化池厭氧區(qū)、回流污泥及反硝化區(qū)、缺氧區(qū)的原狀和功能,原好氧區(qū)前3條廊道仍作為好氧區(qū),將第4條廊道大部分改造為后置缺氧區(qū),該條廊道剩余部分改造為后置好氧區(qū)。在劃分后的好氧區(qū)前2條廊道內(nèi)投加填料,提高容積負(fù)荷,并于第2條廊道末端設(shè)攔截篩網(wǎng),于前兩條廊道內(nèi)道間隔墻增開過水洞,增設(shè)曝氣系統(tǒng)與攪拌裝置等輔助流化設(shè)施,保證填料總體處于循環(huán)流態(tài),提高填料與水流的有效接觸反應(yīng)時間。改造后碳源可投加于后置缺氧區(qū),提高碳源利用率。同時,因功能區(qū)的重新劃分,需對內(nèi)回流點做出相應(yīng)調(diào)整,將其改至改造后的好氧區(qū)末端。改造后的生化池預(yù)缺氧區(qū)、厭氧區(qū)、缺氧區(qū)、好氧區(qū)、后置缺氧區(qū)、后置好氧區(qū)的水力停留時間分別為1.6h、1.6h、6.1h、7.7h、2.1h和0.5h。設(shè)計氣水比7.8,設(shè)計污泥濃度4~4.5g/L(不含填料換算污泥濃度) ,設(shè)計內(nèi)回流比200%,外回流比100%。以好氧區(qū)計填料投加比為17%,填料有效生物膜面積8.8×106m2,有效比表面積800m2/m3。新增填料區(qū)專用攪拌器8臺,單臺功率5.6kW,新增后缺氧區(qū)攪拌器16臺,單臺功率3.5kW。新增MBBR工藝配套不銹鋼粗孔曝氣管16套,新增微孔曝氣盤2800套(單 盤 通 量4m3/h,Φ268mm)。新增出水填料攔截裝置4套(b=3mm,Φ16mm) ,配套自清洗系統(tǒng)。

3.2.2鼓風(fēng)機房原有6臺多級離心風(fēng)機目前工況良好,本次改造予 以 保 留。因氣水比由原設(shè)計的6.9增 大 至7.8,且原有鼓風(fēng)機房內(nèi)已無空間增加風(fēng)機,在原鼓風(fēng)機房旁 另 新 建 鼓 風(fēng) 機 房。新建鼓風(fēng)機房尺寸為18m×15m×8m,設(shè)3個機位,暫新增2臺空氣懸浮式鼓風(fēng)機,單臺風(fēng)量225m3/min,風(fēng)壓H=7.5mH2O,N=330kW。改造后共8臺風(fēng)機,6用2備。

3.2.3Sludge Filter Press脫水機房因現(xiàn)實際進出水水質(zhì)較原設(shè)計發(fā)生較大變化(提標(biāo)改造工程設(shè)計泥量較原設(shè)計多16tDS/d) ,原設(shè)計污泥脫水系統(tǒng)已滿負(fù)荷運行,本次另新建污泥脫水機房,尺寸為30m×17.4m×10m。另外,考慮到除臭要求及占地緊張等因素,本次脫水機形式采用離心脫水機,新建脫水機房內(nèi)設(shè)3個機位,暫新增2臺離心機及其配套進泥泵、切割 機、加 藥 設(shè) 備 等,單臺離心機進泥量75m3/h,設(shè)計污泥含固率2%,主 機 功 率110kW,輔 機 功 率30kW,轉(zhuǎn) 鼓 直 徑670mm,長徑比4.0。

4運行效果經(jīng)改造后1年的滿負(fù)荷運行,生化池MBBR填料的流化狀態(tài)和掛膜情況均十分良好,出水水質(zhì)全面、穩(wěn)定達到了設(shè)計指標(biāo)。

1)氨氮去除率由改造前的96.5%提高到99.0%,95%覆蓋率實際出水的氨氮含量由改造前的3.9mg/L降低為改造后的1.1mg/L,達到了改造目標(biāo);在冬季,出水氨氮均值由改造前的1.5mg/L降低為改造后的0.35mg/L,證明了工藝的抗沖擊性較強;改造前冬季出水的氨氮含量 均 值 與95%覆蓋率出水的氨氮含量相差2.1mg/L,改造后兩者差值僅為0.75mg/L,證明了工藝的穩(wěn)定性;MBBR工藝在提升系統(tǒng)氨氮處理能力方面的效果達到了設(shè)計目的;

2)CODCr、BOD、SS、TP這四項指標(biāo)改造后去除率與改造前去除率相差無幾,一方面是由于這幾項指標(biāo)在改造前基本滿足設(shè)計出水標(biāo)準(zhǔn),并非本次改造所重點針對的指標(biāo),另外這幾項指標(biāo)是滿足出水達標(biāo)排放并考慮進水中各污染物組分等前提下污水廠經(jīng)濟運行的“平衡點”;

3)TN去除率 雖 由 改 造 前 的86.6%略降低至改造后的84.3%,但改造后較改造前節(jié)約了碳源投加量約25mg/L(30%液體乙酸鈉計) ,這得益于五段式AO工藝較高的脫氮效率,活性污泥段強化了總氮的去除。

5工程特點

1)通過提前預(yù)制安裝攔截系統(tǒng)和MBBR填 料模塊,創(chuàng)新采用水下設(shè)備安裝及混凝土切割手段,合理安排施工計劃、采用合理施工措施,實現(xiàn)對污水處理廠不停水改造。本項目主體工程施工周期僅約3個月,改造期間該廠基本未發(fā)生減產(chǎn)。

2)在不新建二級處理工藝或深度處理工藝土建設(shè)施的情況下,通過充分挖潛原有生化池并對其進行合理化改造,強化其脫氮除磷能力,減少新增占地,在保證出水各項指標(biāo)穩(wěn)定達標(biāo)的前提下,節(jié)省運行成本。

3)在原生化池好氧區(qū)投加填料時,在投加填料的兩條廊道內(nèi)道間隔墻增開過水洞,采用填料區(qū)專用攪拌器,在保證填料優(yōu)化的前提下避免填料和攪拌器互相破壞;采用專用填料攔截篩網(wǎng)并配套清洗設(shè)施,有效避免填料區(qū)填料流失或在篩網(wǎng)區(qū)堆積。

6結(jié)論

1)針對本提標(biāo)改造工程,在保證占地面積和處理規(guī)模不變,且不新建構(gòu)筑物的前提下,通過將核心工藝由AAO改造為五段AO-MBBR工藝,實現(xiàn)了尾水水質(zhì)穩(wěn)定達標(biāo)。改造后實際運行數(shù)據(jù)表明,本項目所采用工藝的抗沖擊性、穩(wěn)定性均較強;尤其對于冬季,當(dāng)項目所在地最低平均水溫僅為12.6°C時,五段AO-MBBR工藝有效提高了二級處理系統(tǒng)的硝化能力。

2)本工程總投資約1.4億元,單位經(jīng)營成本較改造前增加0.36元/m3,改造后碳源投加量較改造前減少了約25mg/L。

3)本工程設(shè)計在各方面細(xì)節(jié)之處均進行了研究、論證,在保證出水水質(zhì)穩(wěn)定達標(biāo)的前提下,充分利用或改造現(xiàn)有設(shè)施,節(jié)約了工程投資和占地,突出了環(huán)境和經(jīng)濟效益,可為同類提標(biāo)改造工程的設(shè)計提供借鑒。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses