introductory

熱電廠裝機容量為2×330MW,熱電廠中水裝置設(shè)計處理量為2200t/h,受季節(jié)及機組運行工況影響,中水裝置目前實際產(chǎn)水量為600~1200t/h,平均污泥產(chǎn)量約為20t/d,平均含水率80%,脫水后污泥由熱電廠負責外運處置。由于中水裝置產(chǎn)生的污泥含水量大,運輸過程對2018年新投運的廠區(qū)物流通道區(qū)域環(huán)境造成影響。因此,對污泥源頭減量化、無害化處理,將污泥含水率由之前的80%調(diào)整為50%以下,避免運輸過程中污泥泥漿污染道路。

1污泥脫水改造背景概述

1.1概況石家莊地區(qū)貧水,水價高,為降低用水費用,某熱電廠補水水源主要采用經(jīng)濟技術(shù)開發(fā)區(qū)污水處理廠和橋東污水處理廠的排水,城市自來水作為電廠生產(chǎn)用水的應(yīng)急備用供水水源。污水處理廠執(zhí)行GB18918—2002《城鎮(zhèn)污水處理廠污染物排放標準》一級B排放標準,堿度、硬度、SS等水質(zhì)指標不滿足電廠用水標準。熱電廠投資約2916萬元建設(shè)了一座日處理量為2200t/h的中水深度處理站(中水裝置),市政污水水源經(jīng)中水裝置深度處理系統(tǒng)處理達標后,作為電廠循環(huán)水補水、脫硫工藝用水和鍋爐補給水系統(tǒng)的原水。中水裝置采用加藥、絮凝、沉淀等工藝降低來水的堿度、硬度、SS。

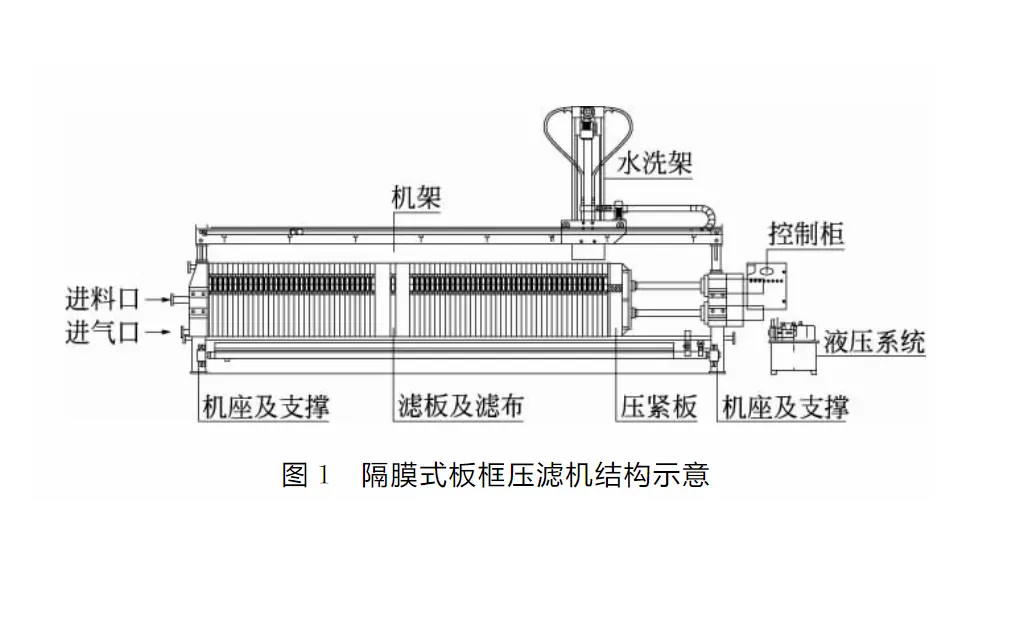

1.2原污泥脫水系統(tǒng)簡介熱電廠污泥來源于中水處理裝置,該裝置使用石灰軟化絮凝過濾工藝。市政污水水源經(jīng)中水裝置深度處理達標后,作為電廠循環(huán)水補水、脫硫工藝用水和鍋爐補給水系統(tǒng)的原水。中水深度處理裝置工藝流程如圖1所示。

水澄清池排泥直接排至連續(xù)式濃縮池,澄清池排泥由澄清池排泥泵輸送到濃縮池進行濃縮,濃縮后泥漿送至離心式脫水機,脫水后污泥外運。目前平均污泥產(chǎn)量約為20t/d,平均含水量在80%以上。

2污泥脫水技術(shù)分析污泥脫水工藝主要分機械式脫水技術(shù)和外加熱源干化技術(shù)。根據(jù)相關(guān)要求,在充分考慮現(xiàn)場的實際情況(如場地條件、空間條件、設(shè)備狀況、資源狀況等)的基礎(chǔ)上,進行污泥脫水工藝方案的選擇。在脫水工藝方案的選擇中,主要考慮:脫水效果、設(shè)備投資、環(huán)保要求、系統(tǒng)占地面積及布置條件、熱源來源、能耗、原有設(shè)備的情況、工藝成熟度等。

2.1機械式干化技術(shù)污泥機械脫水目前使用最多的有3種:板框式污泥脫水機、離心式污泥脫水機、帶式污泥脫水機。

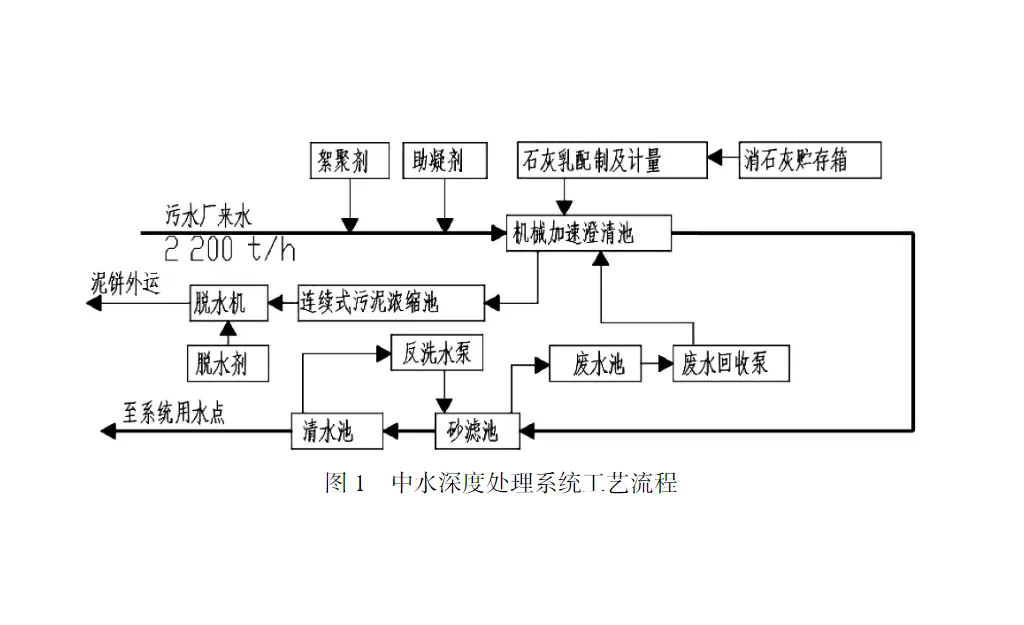

2.1.1板框式污泥脫水機原理:通過板框的擠壓,使污泥內(nèi)的水通過濾布排出,達到脫水目的。它主要由凹入式濾板、框架、自動氣閉式系統(tǒng)、濾板震動系統(tǒng)、空氣壓縮裝置、濾布高壓沖洗裝置及機身一側(cè)光電保護裝置等構(gòu)成。優(yōu)點:經(jīng)過加藥調(diào)質(zhì)(藥劑PAM和絮凝劑)能直接將含水分97%的污泥脫水至60%;極限條件下能將污泥脫水至含水率50%。缺點:壓榨時間較長,一個循環(huán)周期時間3~4h;濾框給料口容易堵塞,濾餅不易取出,往往需借助人工卸料,消耗勞動力;Plate and frame filter press濾布采用PP或聚酰胺制造,使用壽命較短,易破板;為達到脫水效果,需要增加一定量的絮凝劑(木屑或生石灰),增加了運行成本。

2.1.2離心式污泥脫水機原理:主要由轉(zhuǎn)載和帶空心轉(zhuǎn)軸的螺旋輸送器組成,污泥由空心轉(zhuǎn)軸送入轉(zhuǎn)筒后,在高速旋轉(zhuǎn)產(chǎn)生的離心力作用下,立即被甩入轉(zhuǎn)轂腔內(nèi)。污泥顆粒比例較大,因而產(chǎn)生的離心力也較大,被甩貼在轉(zhuǎn)轂內(nèi)壁上,形成固體層;水密度小,離心力也小,只在固體層內(nèi)側(cè)產(chǎn)生液體層。固體層的污泥在螺旋輸送器的緩慢推動下,被輸送到轉(zhuǎn)載的錐端,經(jīng)轉(zhuǎn)載周圍的出口連續(xù)排出,液體則由堰四溢流排至轉(zhuǎn)載外,匯集后排出脫水機。離心脫水機最關(guān)鍵的部件是轉(zhuǎn)轂,轉(zhuǎn)轂的直徑越大,脫水處理能力越強,但制造及運行成本都相當高,經(jīng)濟性差。轉(zhuǎn)載的長度越長,污泥的含固率就越高,但轉(zhuǎn)載過長會使性價比下降。優(yōu)點:離心脫水機處理能力相對較強,可連續(xù)運轉(zhuǎn)。缺點:電耗比較大,通常情況下每立方污泥脫水電耗為1.2kW/m3。處理后污泥含水率只能達到75%~80%。

2.1.3帶式污泥脫水機原理:帶式污泥脫水機是由上下兩條張緊的濾帶夾帶著污泥層,從一連串按規(guī)律排列的轆壓筒中呈S形彎曲經(jīng)過,靠濾帶本身的長力形成對污泥層的壓榨力和剪切力,把污泥層中的毛細水擠壓出來,獲得含固量高的泥餅,從而實現(xiàn)污泥脫水。優(yōu)點:帶式壓濾脫水機運行速度慢、無噪聲,處理量比較大。缺點:帶式壓濾機現(xiàn)場環(huán)境差、濕氣大,易造成二次污染。帶式壓濾機由于濾帶不能織的太密,為防止細小污泥漏網(wǎng),需要投加較多的絮凝劑,一般加藥量大于3kg/L(干泥)。處理后污泥含水率只能達到75%~80%。綜合分析板框式壓濾機、離心脫水機、帶式壓濾機3種設(shè)備的運行方式及優(yōu)缺點,其中離心式脫水機和帶式壓濾機無法滿足項目污泥含水率低于50%的要求;板框式壓濾機雖然在加絮凝劑的條件下能夠?qū)⑽勰嗝撍梁蕿?0%,但該數(shù)值為臨界值,運行過程中存在污泥脫水不達標的風險,且存在人力裝卸、濾布壽命短、絮凝劑消耗大的缺點。因此,本次改造不考慮采用機械式污泥脫水機。

2.2外加熱源干化技術(shù)外加熱源干化技術(shù)主要有間接加熱圓盤式干化技術(shù)、太陽能干化技術(shù)、生石灰干化技術(shù)等。

2.2.1圓盤干化技術(shù)圓盤主要由定子(外殼)、轉(zhuǎn)子(轉(zhuǎn)盤)和驅(qū)動裝置組成。轉(zhuǎn)子中心軸和轉(zhuǎn)盤都是中空的,熱油(180~220°C)、熱水或者高壓蒸汽(0.4~0.8MPa)通過其中并加熱轉(zhuǎn)盤,將熱量傳遞給干化產(chǎn)品。轉(zhuǎn)盤邊緣的攪拌器將污泥均勻緩慢地推進并通過整個干燥機,產(chǎn)生的熱蒸汽冷凝在轉(zhuǎn)盤腔的內(nèi)壁上,形成冷凝水并導(dǎo)出干燥機。為了防止污泥粘附在轉(zhuǎn)盤上,在轉(zhuǎn)盤之間裝有刮刀,使得圓盤干化機不僅能進行污泥的全干化(含水率低于15%),也能適應(yīng)污泥的半干化(含水率低于50%)。干化機負壓運行[﹣(20~40)Pa],避免了干化過程中廢蒸汽泄漏;廢氣中含氧量約2%,能夠有效地預(yù)防粉塵爆炸。半干化蒸發(fā)單位水需耗熱2000~3000kJ/kg,耗電約45kW·h/t。其優(yōu)點是投資較少、運行安全、干化產(chǎn)品質(zhì)量好,缺點是與太陽能干化相比能耗較高。

2.2.2太陽能干化技術(shù)太陽能干化技術(shù)的核心是利用廉價的太陽能進行污泥干化。太陽能輻射加熱,使污泥水分蒸發(fā),并利用通風系統(tǒng)排出陽光房內(nèi)濕空氣,降低污泥表面空氣濕度。其優(yōu)點是能耗小,運行管理費用低;運行穩(wěn)定安全,灰塵少;操作維護簡單;清潔能源,符合可持續(xù)發(fā)展需要。缺點是占地面積大、處理效果受天氣和季節(jié)影響較大。

2.2.3生石灰干化技術(shù)生石灰與污泥內(nèi)的水分發(fā)生化學(xué)反應(yīng)時,1kg生石灰能以化學(xué)形式結(jié)合去除0.32kg的水,另外,所產(chǎn)生的反應(yīng)熱又可蒸發(fā)去除0.5kg的水。要使污泥含水率由80%降至40%,理論上1t污泥需要0.39t石灰。生石灰市場價格為300~600元/噸,則藥劑成本為120~240元/噸。加入石灰后的污泥體積有所增加。干化產(chǎn)品一般用作酸性土壤的改良劑或建筑材料。生石灰干化技術(shù)工藝過程為:控制系統(tǒng)根據(jù)進出污泥含水率確定最佳配料比,控制電子稱對污泥和活性石灰分別計量,稱重后兩者投加至攪拌筒內(nèi)進行充分攪拌,反應(yīng)時溫度逐漸上升,最高可達到102~105°C,此時控制系統(tǒng)將排氣閥開啟,廢氣帶走部分水分,當反應(yīng)釜內(nèi)溫度下降至100°C時控制系統(tǒng)關(guān)閉閥門。優(yōu)點:干化產(chǎn)品pH值升高,根據(jù)污泥性質(zhì)可干化后污泥做酸性土壤的改良劑或建筑材料。缺點:無法連續(xù)運行,生石灰耗量較大,且因為生石灰的加入增加了干污泥量。綜合分析圓盤干化技術(shù)、太陽能干化技術(shù)、生石灰干化技術(shù)的運行方式及優(yōu)缺點,3種技術(shù)都能夠?qū)⑽勰嗝撍梁蕿?0%以下并保持穩(wěn)定運行。太陽能干化技術(shù)受天氣影響,且占地面積較大,本次改造可利用土地僅有18m×16m,不滿足使用太陽能干化技術(shù)條件。生石灰干化技術(shù)與圓盤干化技術(shù)相比,藥劑成本高(120~240元/噸),并增加了干化污泥的量。因此,建議采用圓盤干化技術(shù)。圓盤干化技術(shù)可采用蒸汽、導(dǎo)熱油、熱煙氣作為干化介質(zhì)。該熱電廠的廠區(qū)內(nèi)能夠穩(wěn)定提供0.5~0.8MPa的蒸汽,而引取熱煙氣條件不便,同時與采用高品質(zhì)電能的導(dǎo)熱油介質(zhì)相比,低品位蒸汽耗材更經(jīng)濟。因此,采用蒸汽為熱源的圓盤干化污泥技術(shù)。

3污泥干化改造方案研究

3.1污泥干化改造總體設(shè)想本次改造按照污泥含水80%,日產(chǎn)泥量為24t為輸入條件,用原污泥離心脫水機和主螺桿輸送機,通過增加污泥干化機,將污泥水分從80%降低至50%以下。本次改造總體工程設(shè)想如下:①增加一臺圓盤式污泥干化機,采用蒸汽作為熱源;②原污泥螺旋脫泥房外,新增污泥干化間(單層建筑),用于放置污泥干化機和儲存污泥;③在原中水裝置電控間上部新增一層建筑,用于新增的電氣控制間;④對原中水系統(tǒng)的廢水池進行改造,并更換兩臺廢水泵,新增一臺廢水攪拌器。本次改造提出兩個方案:①新增污泥干化機及附屬設(shè)備、污泥干化間;將污泥干化煙氣作為廢水池曝氣使用;在原一層電控間樓上新增一層電控間;改造廢水池,更換兩臺廢水泵,新增一臺廢水池攪拌器。②新增污泥干化機及附屬設(shè)備、污泥干化間;污泥干化煙氣采用水噴淋洗滌后經(jīng)煙囪有組織排放,并設(shè)置粉塵在線檢測系統(tǒng);在原一層電控間樓上新增一層電控間;改造廢水池,更換兩臺廢水泵,新增一臺廢水池攪拌器。

3.2污泥干化系統(tǒng)設(shè)計中水裝置現(xiàn)有兩臺離心式污泥脫水機(Q=25~60m3/h),離心脫水機出口的污泥含水率為80%,出口污泥分別經(jīng)兩臺子螺桿輸送至主螺桿(Q=7m3/h),主螺桿伸出現(xiàn)有污泥脫水間外水平距離4.83m,螺桿出口高度為3.8m。充分利用原離心脫水機及原螺桿輸送機,在原脫水機間外,新增圓盤式污泥干化機。在原螺旋脫水間外側(cè),新建16.5m(長)×16m(寬)×6m(高)污泥干化間,放置污泥干化機及附屬設(shè)備作為干污泥暫存間使用。在污泥干化機間、污泥暫存間內(nèi)各設(shè)置起吊質(zhì)量為5t的單軌電動葫蘆,用于輸送干污泥。圓盤干化機熱源采用電廠蒸汽,從原脫硝氨區(qū)蒸汽管道引DN80管道至圓盤干化機。在圓盤干化機內(nèi),蒸汽與污泥間接換熱,蒸汽冷凝后排至中水處理系統(tǒng)廢水池(容積100m3),干化機蒸汽耗量約1.0t/h,蒸汽冷凝水的排入不會對原廢水池運行產(chǎn)生影響。污泥在圓盤干化機內(nèi)干化過程,水分蒸發(fā)為氣體,水蒸氣伴著污泥顆粒的干化煙氣需進行除塵凈化。根據(jù)干化煙氣的處理工藝,設(shè)計了2種方案:①干化煙氣通過引風機提供的壓力,先經(jīng)過旋風除塵器除去大顆粒,之后通入中水處理系統(tǒng)廢水池進行曝氣,達到廢水池攪拌的目的,能夠減少廢水池內(nèi)污泥的沉淀;將干化煙氣輸送過程產(chǎn)生的冷凝疏水直接排放至廢水池。污泥干化煙氣溫度約為100°C,其中飽和水蒸氣含量為0.6t/h,將該煙氣通入廢水池曝氣后,廢水池升溫約2°C。②干化煙氣通過引風機提供的壓力,先經(jīng)過旋風除塵器除去大顆粒,再通過二級水噴淋塔進行洗滌,之后通過煙囪進行有組織排放,煙囪排放出口顆粒物小于150mg/m3(滿足《大氣污染物綜合排放標準》),并設(shè)置在線檢測系統(tǒng)。噴淋塔根據(jù)煙氣顆粒物排放值定期更換噴淋水,將更換的噴淋水排至廢水池,進行循環(huán)處理。將兩個方案污泥干化產(chǎn)生的廢水都排至原廢水池,不存在廢水外排情況;兩個方案均能達到污泥干化的目的。方案1與方案2相比,工藝流程較簡單,設(shè)備投資較少,更具有技術(shù)優(yōu)勢。

4技術(shù)改造效益分析

4.1環(huán)境效益改造后,將污泥中含水量由80%降低至50%,降低了中水外運污泥水分,污泥量可減少約4800t/年(8000h計),減少中水污泥外運的運輸成本,可有效降低中水污泥運輸過程中的環(huán)境風險,提升廠區(qū)總體安全文明生產(chǎn)水平。

4.2經(jīng)濟效益實施改造后,增加固定投資500萬左右,每年增加運行成本120多萬元,污泥運輸費用可減少至原來的50%左右。

4.3社會效益中水污泥干化系統(tǒng)升級改造后,得到以下社會效益:①污泥中含水量由80%降低至50%,降低污泥體積便于運輸,且節(jié)省了后續(xù)處理的空間;②本項目將污泥進行干化,有效地控制了污泥在運輸、堆放過程中的二次污染,對于改善城市環(huán)境,提高人民的健康水平和促進城市的現(xiàn)代化建設(shè)具有十分重要的意義。

5結(jié)論本次對水裝置污泥脫水升級改造,采用圓盤干化技術(shù)。保留原有離心脫水機和螺桿輸送機,新增一臺圓盤干化機,采用蒸汽作為烘干介質(zhì)。污泥含水率從改造前的80%降低為50%,設(shè)計污泥處理量為24t/d,年利用小時為8000h,改造完成后外運污泥量減少4800t/年。在滿足污泥干化要求的基礎(chǔ)上,根據(jù)污泥干化煙氣的利用和排放方式設(shè)計了兩個方案。方案1是利用干化煙氣對廢水池曝氣;方案2是對干化煙氣進行除塵和有組織排放。方案1與方案2相比,工藝流程較簡單,更具有技術(shù)優(yōu)勢。綜合考慮兩個方案的投資成本、運行費用等因素,推薦方案1為改造方案。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses